皮革废水

BEIJINGJIANYAN技术背景

制革加工厂在臭味、污水及固废处理问题上存在很大难度。皮革废水排放量大、PH高、色度高、污染物种类繁多、成分复杂。完善皮革废水、固、气处理技术势在必行。

技术创新:

我们始终注重核心技术的研发与应用,在皮革污水处理领域我公司与中国建研院、北京环科院、清华大学环工系常年保持着密切的科技合作,合作开发皮革废水工艺,研究采用厌氧工艺、自养脱氮工艺、脱硫工艺与除臭工艺相结合的处理技术达到了非常理想的制革废水处理效果。在污水处理领域是一大综合技术创新,其具有唯一性、先进性、多项创新、实用性,完全做到了行业的遥遥领先水平。

我公司最新研发的皮革废水厌氧处理工艺完全不同于传统的工艺路线,新工艺具有自主知识产权,对各种污染成分具有完全的去除能力。可以更好地实现出水达标、臭味去除、污泥减量、电耗降低、污水厂占地面积减小、化料投加量减少等目标,有助于响应国家“碳减排”、“限电”政策,为提高工厂产能预留出空间,为皮革企业未来产生更大的环境效益与经济效益打下牢固的基础。

项目投资与运营

![]() 建研环保投资、建设、运营工业园区及皮革厂的污水处理项目,以收取运营费的方式来收回投资。

建研环保投资、建设、运营工业园区及皮革厂的污水处理项目,以收取运营费的方式来收回投资。

![]() 建研环保负责全面运营并承担一切环保风险及责任。

建研环保负责全面运营并承担一切环保风险及责任。

![]() 确保达到环保要求的水质、水量、臭气、固废排放标准。

确保达到环保要求的水质、水量、臭气、固废排放标准。

![]() 甲方提供污水厂场地位置。

甲方提供污水厂场地位置。

![]() 收费开6%的服务业专业发票。

收费开6%的服务业专业发票。

![]() 收费内容:污水厂改造费、回用水系统(可选)、所有设备大修及更换费、全污水厂折旧费、除臭系统费用、员工工资及社保、药剂、电费、普通污泥处置费、含铬污泥处置费、水费、设备维修费、设备折旧费、设备更换费、管理费、税收、监测费、检测费、环保检查费、劳保福利费、工伤损失费、办公费、业务差旅及招待费、保险费、通讯费、车辆运行费、污水厂范围内环境美观费。

收费内容:污水厂改造费、回用水系统(可选)、所有设备大修及更换费、全污水厂折旧费、除臭系统费用、员工工资及社保、药剂、电费、普通污泥处置费、含铬污泥处置费、水费、设备维修费、设备折旧费、设备更换费、管理费、税收、监测费、检测费、环保检查费、劳保福利费、工伤损失费、办公费、业务差旅及招待费、保险费、通讯费、车辆运行费、污水厂范围内环境美观费。

工艺选择

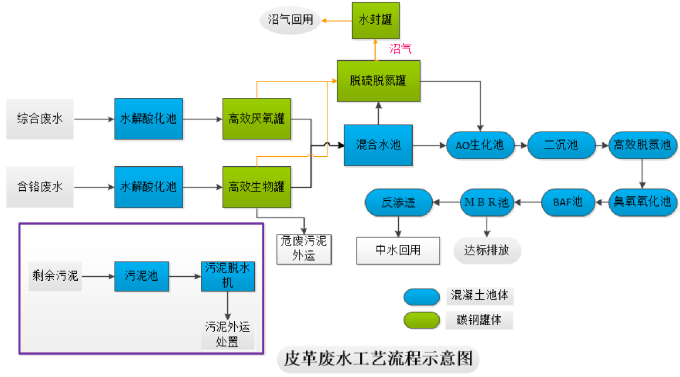

完全不同于传统的工艺路线,新工艺对各种污染成分具有完全的去除能力。包括:厌氧工艺、水解酸化工艺、脱氮工艺、脱硫工艺、除铬工艺、除臭工艺、污泥减量工艺。

进出水水质(出水可达一级A标准)

| 序号 | 项 目 | 进水水质(mg/L) | 出水水质(mg/L) |

| 1 | COD | ≤6000mg/L(平均) | ≤100mg/L |

| 2 | BOD5 | ≤3500mg/L(平均) | ≤30mg/L |

| 3 | SS | ≤8000mg/L | ≤50mg/L |

| 4 | NH3-N | ≤200mg/L | 5(8)mg/L |

| 5 | TN | ≤400mg/L | ≤15mg/L |

| 6 | TP | ≤10mg/L | ≤0.5mg/L |

| 7 | 动植物油 | ≤100mg/L | 1 |

| 8 | 水温 | 20~40℃ | -- |

| 9 | PH值 | 5-10 | 6-9 |

| 10 | 硫酸盐 | ≤5000mg/L(平均) | ≤650mg/L |

| 11 | 硫化物 | ≤300mg/L | ≤0.5mg/L |

| 12 | 总铬 | -- | ≤1mg/L |

| 13 | 六价铬 | -- | ≤0.1mg/L |

| 14 | 色度 | -- | 30 |

工艺优势(先进性及首创性)

- 1、提高排放指标

- 2、去除臭味 固液气总体优于国家标准(国内首创)

- 3、降低50%以上的污水厂运行费用

- 4、去除总硫(国内首创)

- 5、去除总氮(国内首创)自氧氨氧化

- 6、产生甲烷(国内首创)回收利用

- 7、增加关键厌氧工艺(国内首创)

- 8、缩短好氧的水力停留时间(缩小池容)

- 9、回用水量不小于总水量的30%

- 10、实现危废铬泥的生物减量(国内首创)

- 11、依靠厌氧实现普通污泥减量2/3(国内首创)

- 12、杜绝污泥处置产生二次污染(国内首创)

- 13、降低出水总盐度(国内首创)

- 14、大幅度降低出水色度

- 15、大幅度减少加药量

- 16、提高企业产能,降低总污染物,清洁生产,美化工厂环境

- 17、参与碳减排

采用厌氧工艺,在低运行费用下排水可达到《城镇污水处理厂污染物排放标准》(GB18918-2002)一级A标准,预计可削减部分污染物的总排放量,获得更好的环境效益。

产生SO2、NOx、NH3、H2S等气体污染物,最难以解决的是恶臭问题,我们将成为第一个实现水、气、固污染全面解决的公司。

采用厌氧工艺,在低运行费用下排水可达到《城镇污水处理厂污染物排放标准》(GB18918-2002)一级A标准,预计可削减部分污染物的总排放量,获得更好的环境效益。

产生SO2、NOx、NH3、H2S等气体污染物,最难以解决的是恶臭问题,我们将成为第一个实现水、气、固污染全面解决的公司。

臭味的来源主要有两个:

1)原料皮在加工生产过程中,大量的蛋白质和脂肪进入废水、废渣中,腐败产生的臭味:

*调节曝气池:此时原水未经过任何处理,里面硫化物、蛋白质是产生恶臭的主要来源,经过曝气散发到空气中;

*好氧池:传统工艺在好氧池的前段由于污水未被氧化,水中臭味极大,由于曝气量很大不能收集臭气至除臭塔,因此也被扩撒到空气中;

*其它池子也会产生臭气,但相对气量较小。

2)污泥中含有大量的硫酸盐,外运燃烧过程中会产生大量的SO2气体,产生臭味污染大气。

措施:事故池、调节池、预沉池、初沉池、酸化池等厌氧池前面的所有池子以及好氧池均加盖密封接除臭系统,厌氧罐及后级将不再产生臭味;利用厌氧工艺系统将原来污水中产生臭味的物质:硫化氢、二氧化硫、腐败的蛋白质等完全去除掉,转化为沼气回收利用(厌氧罐可将硫酸盐降低至650mg/l以内,硫化氢在厌氧沼气脱硫过程中转化为硫化钠由皮革厂回用),由此臭味大大减少。 减少65%污泥量,

减少60%加药量,

减少50%电费,

减少人工40%,

运行费用降低至传统工艺的50%以下。

增加脱硫设施,总硫去除率高于99.9%,杜绝了硫对大气的污染。 提高排水标准:氨氮要求:5(8);总氮要求:15。

采用自养氨氧化技术,无需投加碳源,降低除氮费用,降低产泥量。

同时也为皮革厂提高皮革质量、使用有氨浸灰剂提供了保障。

有机物不再作为污泥外运,而是全部转化为沼气提供热能,做到绿色能源回收,为实现碳中和目标贡献力量。 去除COD,去除硫酸盐,去除总铬,回收沼气,降低能耗。 由于前级厌氧罐已去除大部分有机物,好氧池的水力停留时间与曝气量(功率)均可大幅度减小。即同时做到减小占地面积与节约电耗,这里体现出厌氧技术的科技优势。 因在前级工艺中有效地降低了总盐度,采用MBR膜+反渗透膜,解决清洗频繁的问题;回用水量不小于总水量的30%,节约用水,同时为提高工厂产能预留出空间。 通过生物反应将六价铬降低至0.1mg/L以下,将总铬降低至1.5mg/L以下。铬泥产量仅为原物化法的1/5。 厌氧段去除原来污泥中的硫化物、蛋白质,使得污泥不再产生臭味,更有利于污泥外运、消纳。按照厌氧去除COD由进水5000mg/l到出水800mg/l,可实现普通污泥减量2/3,从而减少加药费用、污泥处理费用和部分人工费。 含铬污泥、综合污泥中不再含有总硫、蛋白质等发臭物质,使污泥在后续的焚烧或者填埋过程中不再产生二次污染。 我们的皮革废水处理工艺可将污水中硫酸盐由5000mg/l左右降低至650mg/l以下,降低了出水的总盐度。目前山东省执行的《流域水污染物综合排放标准》等五项山东省地方标准中明确规定:硫酸盐浓度不得高于650mg/l,总盐量不得高于1600mg/l。皮革废水总盐度一般为20000mg/l左右,日后相关法规对于排水盐度愈加严格的控制已成为一种可以预见的趋势。 由于药剂使用量的减少(尤其不再使用硫酸亚铁),从而降低了出水色度。为总污水厂出水的色度达标减轻了负担。 综合水中悬浮物采用自然沉淀法进行沉淀,不再投加相关药剂;含铬废水弃用原物化法中向污水中投加硫酸亚铁及石灰的方法。 通过降低耗电量、实现沼气能源回收利用、实现硫化钠回收利用、增大回用水量,积极响应国家碳减排政策。

水解酸化池:提高污水的可生化性,为后续厌氧处理创造良好条件;阻止沉淀物进入下一级厌氧池;污泥量较大时将污泥回流到初沉池或调节池;水解酸化池的出水提升至高效厌氧罐或高效生物罐。

高效厌氧罐:本工艺的关键处理单元,去除85%COD,去除臭味。在几乎不需要能耗的情况下,将COD从5000mg/L降到800mg/L,将去除掉的COD转化为沼气,而不是将有机物通过加药转化为污泥。从而减少用电量,减少加药量,减少污泥的产量,降低了劳动强度。由于COD降到了800mg/L以下,厌氧罐的出水几乎没有臭味,具备降低有机物及除臭的双重功能。为下一步好氧池的曝气不再产生臭味打下了基础,也为好氧创造了更好的生物条件。

脱硫脱氮罐:加装填料,厌氧罐中所产生的H2S、CH4、CO2气体进入到脱硫脱氮罐进行脱硫;同时厌氧罐部分出水流入脱硫脱氮罐可脱除污水中部分总氮。

A/O工艺:厌氧罐出水自流至好氧池内,采用A/O活性污泥法工艺进一步去除剩余有机物。充分利用微生物的硝化反硝化作用降解污水中的污染物质,同时做到脱氮和减少剩余污泥的产生,达到净化污水的目的。剩余总氮进入下级脱氮池处理。经过前端处理好氧池曝气也不再有臭气排出。

高效脱氮池:采用自养脱氮技术在不需要投加碳源的情况下进一步高效去除总氮,将总氮转化为氮气排放到空气中。

回用水处理(臭氧催化氧化+BAF+MBR+反渗透):进一步去除污水中的污染物,达到可回用标准。。